コンデンサタイプの多様なコレクションは近年変化していませんが、アプリケーションは確かに持っています。この記事では、コンデンサがパワーエレクトロニクスでどのように使用されるかを調べ、利用可能な技術を比較します。 フィルムコンデンサ 次のようなアプリケーションで彼らの利点を示しています 電気自動車 、分散エネルギーパワー変換、および ドライブのインバーター 。ただし、エネルギー貯蔵密度が主な要件である場合、アルミニウム(AL)電解は依然として重要です。

Al Electroliticまたはフィルムコンデンサ?

却下は簡単です AL電解 昨日のテクノロジーとして、しかし、それらと映画の代替案の間のパフォーマンスの差別化は常にそれほど明確ではありません。保存されたエネルギー密度、つまりジュール/立方センチメートルに関しては、それらはまだ標準的なフィルムコンデンサよりも先を行っていますが、セグメント化された高結晶などのエキゾチックなバリアントは 金属化ポリプロピレン 同等です。また、AL Electrolyticsは、競合するフィルムコンデンサよりも高い温度で波及率の評価を維持しています。 AL電解が適切に導き出された場合、認識された生活と信頼性の問題はそれほど重要ではありません。 AL電解は、バッテリーのバックアップなしで停電時のDCバス電圧の乗り心地が必要な場合、まだ非常に魅力的です。たとえば、コストが駆動要因である場合、商品のオフライン電源のバルクコンデンサから引き継ぐフィルムコンデンサを予測することは特に困難です。

映画は多くの点で勝ちます

フィルムコンデンサには、他のコンデンサよりもいくつかの重要な利点があります。同等のシリーズ抵抗(ESR)の評価は劇的に低くなり、はるかに優れたリップレーストハンドリングにつながります。サージ電圧の評価も優れており、おそらく最も重要なことは、フィルムコンデンサが自己治癒することができる

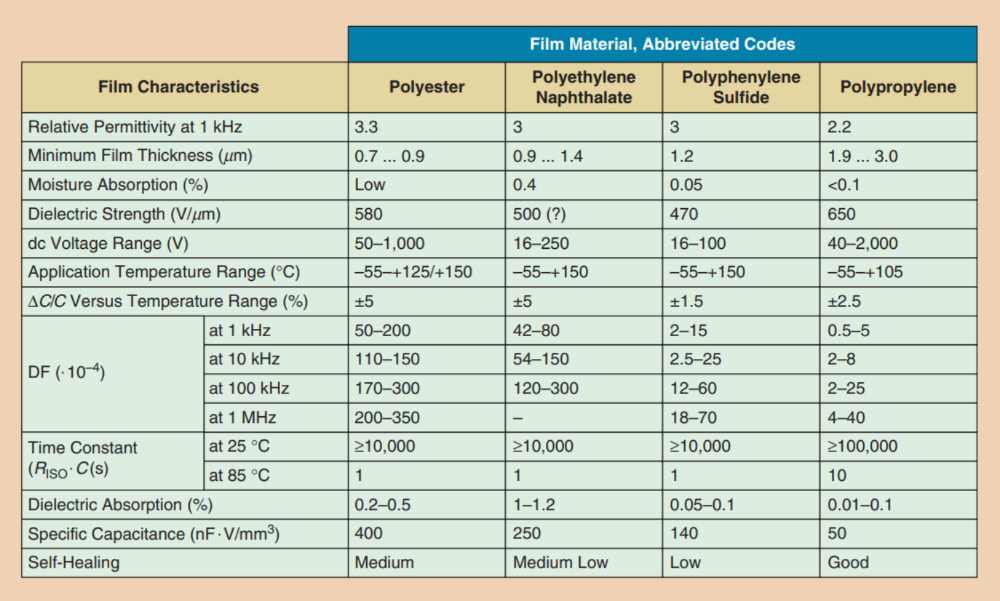

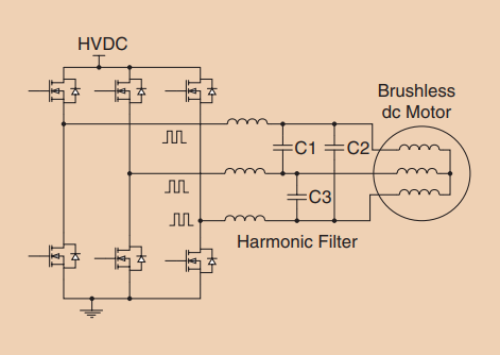

図1 コンデンサフィルムの特性。

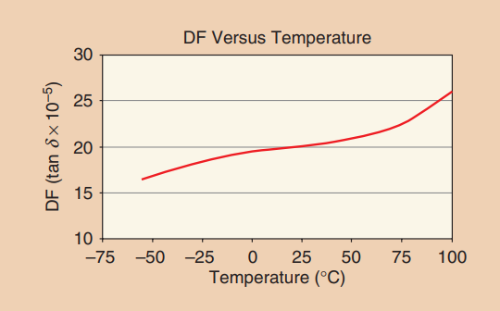

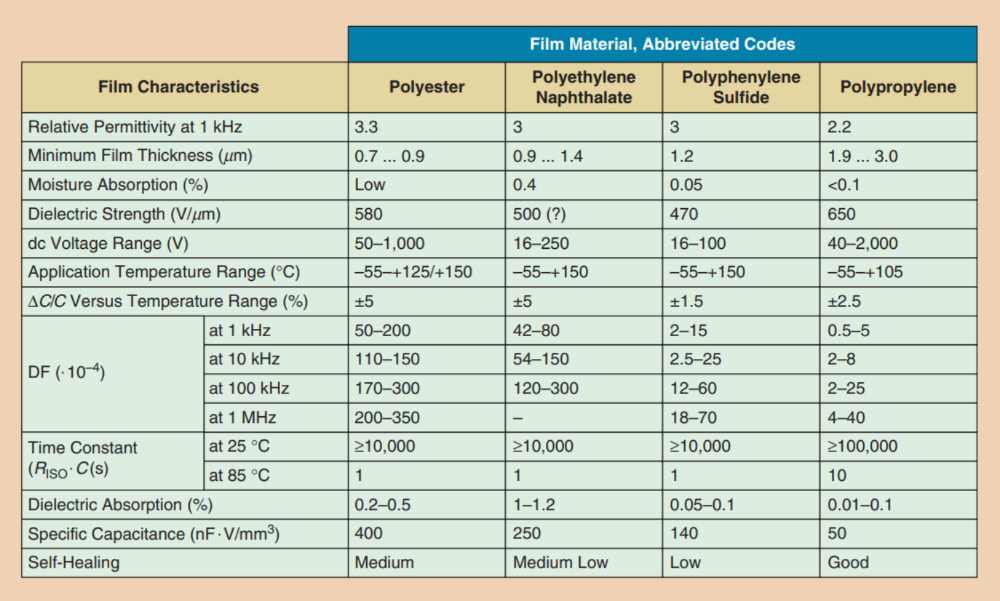

図2 ポリプロピレン膜の温度によるDFの変動。

ストレスの後、システムの信頼性と寿命が改善されます。ただし、自己回復する能力は、応力レベル、ピーク値、繰り返し率に依存します。さらに、断層のクリア中に生成されたプラズマアークからの炭素沈着と担保損傷により、最終的な壊滅的な障害が依然として可能です。これらの特性は、停止またはライン周波数のリップルピークの間に必要なホールドアップがない、電気自動車と代替エネルギーシステムにおける電力変換の最新のアプリケーションと一致します。主な要件は、許容範囲の損失と高い信頼性を維持しながら、数千のアンプではないにしても数百のアンプに達する可能性のある高周波リップル電流を調達および沈める能力です。また、与えられた電力レベルでのオーム損失を減らすために、より高いバス電圧への移動もあります。これは、AL電解剤と約550 Vの固有の最大電圧定格との直列接続を意味します。電圧の不均衡を回避するには、一致した値を持つ高価なコンデンサを選択し、関連する損失とコストで電圧バランシング抵抗を使用する必要がある場合があります。

信頼性の問題は簡単ではありませんが、制御された条件下では、電解科目はパワーフィルムに匹敵します。つまり、損傷が発生する前に過電圧の20%のみに耐えることができます。対照的に、フィルムコンデンサは、おそらく限られた期間の過電圧の100%に耐えることができます。故障すると、電解剤は短絡して爆発し、危険な電解質分泌物を備えたシリーズ/並列成分の銀行全体を削除することができます。フィルムコンデンサは自己回復することもありますが、時折ストレスの本物の条件下でのシステムの信頼性は、2つのタイプ間で非常に異なる場合があります。すべてのコンポーネントと同様に、高湿度レベルはフィルムコンデンサのパフォーマンスを低下させる可能性があり、最良の信頼性のために、これは十分に制御される必要があります。もう1つの実用的な差別化要因は、フィルムコンデンサの取り付けの容易さです。これらは、ネジ端子からラグ、ファーストン、バスバーまで、典型的な丸い金属缶と比較して、ネジ端子からラグ、ファーストン、バスバーまで、さまざまな電気接続オプションを備えた断熱された、容量効率の高い長方形のエンクロージャーで利用できます。非極性誘電体フィルムは、逆耐性の取り付けを提供し、インバーター出力フィルタリングなどのACが適用されるアプリケーションでの使用を可能にします。

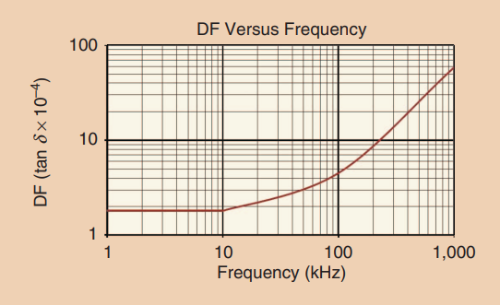

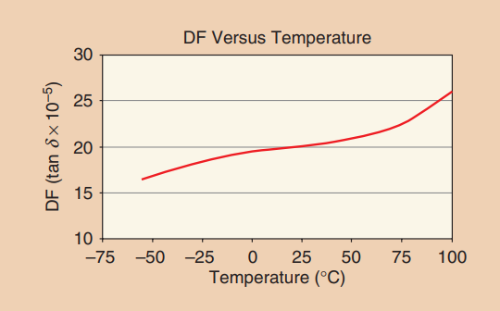

もちろん、多くのフィルムコンデンサ誘電体タイプが利用可能であり、図1はそれらの比較パフォーマンスの要約を示しています[1]。ポリプロピレンフィルムは、DFが低く、単位の厚さあたりの誘電性崩壊が高いため、ストレス下での損失と信頼性が主な考慮事項である場合、全体的な勝者です。他のフィルムは、誘電率が高く、フィルムの可用性が高く、温度定数と容量/体積に適している可能性があり、低電圧ではポリエステルが依然として一般的に使用されています。 DFは特に重要であり、ESR/容量性リアクタンスとして定義されており、通常は1 kHzおよび25°Cで指定されています。他の誘電体と比較して低いDFは、暖房が低下することを意味し、マイクロファラドあたりの損失を比較する方法です。 DFは周波数と温度によってわずかに異なりますが、ポリプロピレンは最適です。図2と3は、典型的なプロットを示しています。

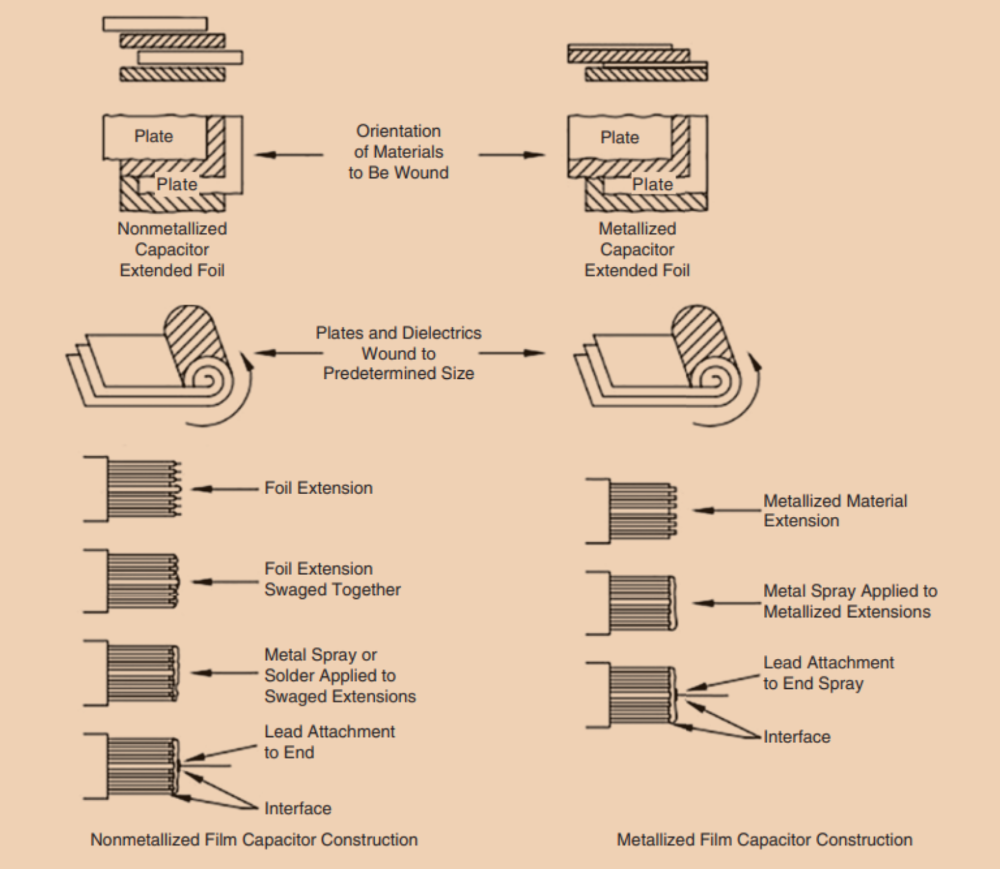

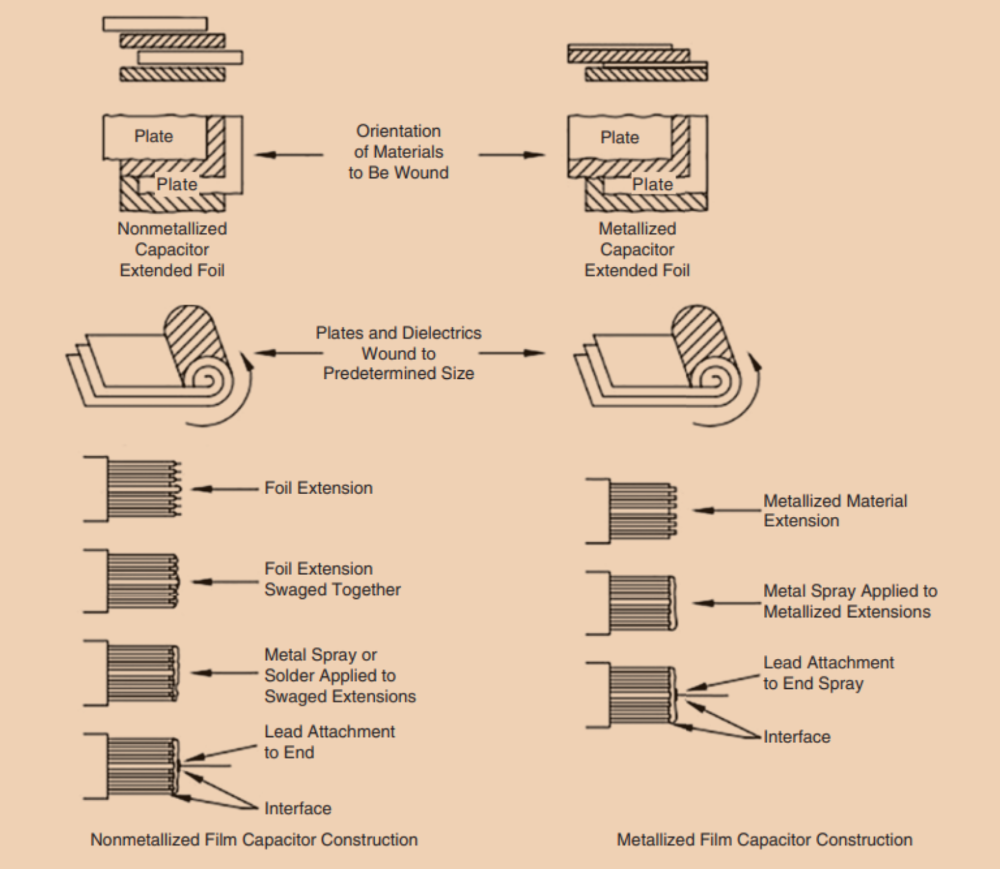

図4に示すように、ホイルを使用して堆積した金属化を使用するフィルムコンデンサ構造には2つの主要なタイプがあります。厚さ約5 nmの金属箔は、通常、ピーク電流能力のために誘電層の間で使用されますが、ストレスに耐えた後は自己癒しません。金属化されたフィルムは、真空と通常1,200°CでALをフィルムに堆積させることにより、フィルムの温度が-25〜 -35°Cの範囲で約20〜50 nmの厚さに堆積します。

図3 ポリプロピレンフィルムの頻度によるDFの変動。

図4 フィルムコンデンサ構造

ただし、亜鉛(Zn)およびAl-Zn合金も使用できます。このプロセスにより、誘電体全体の任意の時点での故障が局所的な強烈な加熱、おそらく最大6,000°Cを引き起こし、プラズマが形成される自己治癒を可能にします。破壊チャネルの周りの金属化は蒸発し、排出を消費するプラズマの急速な膨張により、欠陥が分離され、コンデンサが完全に機能するままになります。静電容量の減少は最小限ですが、時間の経過とともに加算性であり、成分の老化の有用な指標となっています。

さらなる信頼性を高めるための一般的な方法は、フィルムの金属化をエリア、おそらく数百万の地域にセグメント化することです。金属化への総電流パスの狭窄は、コンポーネントのピーク電流処理を減少させますが、導入された追加の安全マージンにより、コンデンサをより高い電圧で有用に評価することができます。

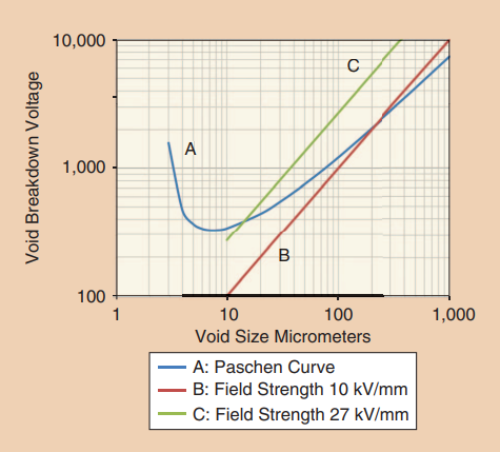

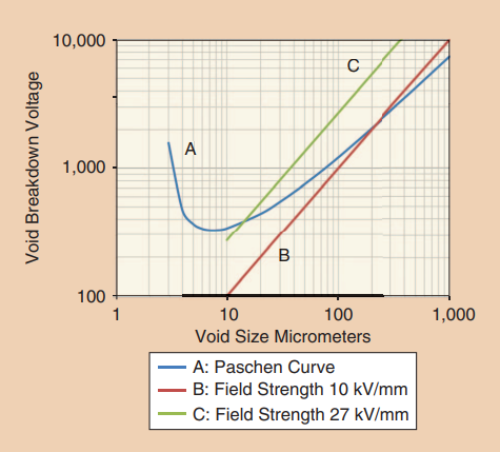

最新のポリプロピレンの誘電率は約650 V/µmで、約1.9 µmの厚さで上方に利用可能であるため、最大数キロボルトまでのコンデンサ電圧評価は日常的に達成可能で、一部の部品は100 kVの定格です。ただし、より高い電圧では、コロナ放電とも呼ばれる部分放電(PD)の現象が要因になります。 PDは、材料の大部分または材料の層間の空気の隙間におけるマイクロボイドの高電圧破壊であり、総絶縁経路の部分的な短絡を引き起こします。 PD(コロナ排出)はわずかな炭素トレースを残します。最初の効果は目立たないが、弱くなった炭素に追いつけられた断熱材の粗く突然の崩壊が起こるまで、時間とともに蓄積する可能性がある。効果は、図5に示すPaschen曲線で記述されており、特徴的なインセプションと絶滅電圧があります。この図は、2つのフィールド強度の例を示しています。 Paschen曲線Aの上の点は、PDの破壊を生成する可能性があります。

図5 パシェン曲線と電界強度の例。

効果に対抗するために、非常に高電圧定格のコンデンサが油材インターフェイスから空気を除外するために油を浸します。低電圧タイプは樹脂で満たされる傾向があり、これは機械的堅牢性にも役立ちます。別の解決策は、単一のハウジングに直列コンデンサを形成し、それぞれ全体で電圧降下を効果的に減少させて、インセプション電圧をはるかに下回ることです。 PDは電界強度による効果であるため、電圧勾配を減らすために誘電体の厚さを増加させることは常に可能ですが、コンデンサの全体的なサイズが増加します。ホイルとメタリゼーションを組み合わせて、ピーク電流能力と自己回復の間の妥協点を提供するコンデンサ設計があります。また、金属化はコンデンサの端から格付けされるため、エッジの厚い材料は、はんだ付けまたは溶接により、より良い電流処理とより堅牢な終了を与え、グレーディングを連続またはステップすることができます。

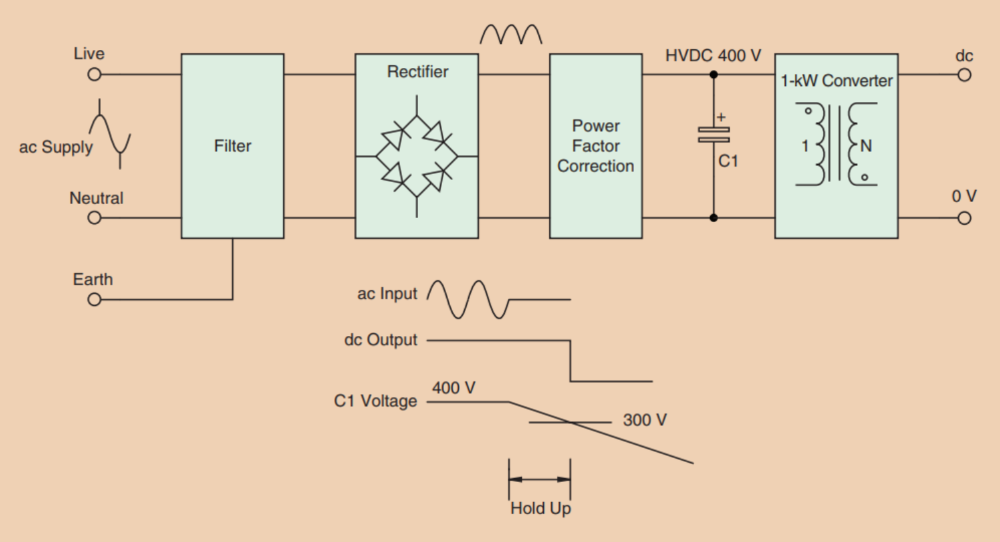

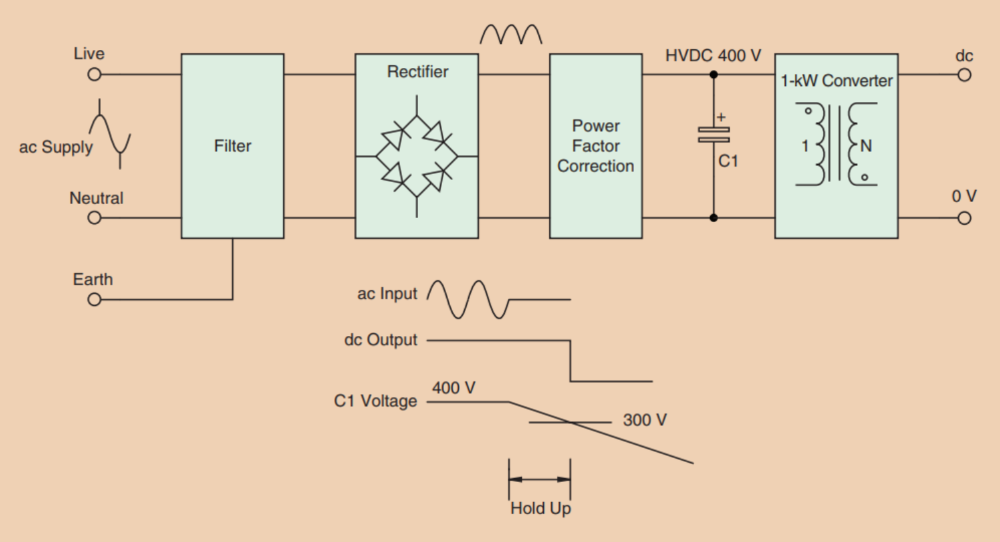

おそらく、一歩下がって、AL電子分解コンデンサを使用することがどのように有利であるかを観察することは有用です。 1つの例は、図6に示すように、電力補正されたフロントエンドを備えた90%効率の1 kWオフラインコンバーターで、20 msの乗車が必要です。通常、公称電圧VNを備えた内部DCバスがあります。

バルクコンデンサC1は、停止後にバス電圧が400から300 Vに低下するため、指定された乗車時間中に一定の出力電力を維持するためのエネルギーを供給します。数学的には、po t/h = 1/2 c(vn²-vd²)またはc = 2*1000*0.02/0.9*(400²-300²)= 634nf 450 V定格。

もし AL電子分解コンデンサ 使用されると、方程式が必要な量は約52 cm3(つまり、3インチ3)になります。たとえば、 TDK-EPCOS B43508シリーズが使用されます。対照的に、フィルムコンデンサは実用的に大きく、TDK-EPCOS B32678シリーズが使用される場合、総体積1,500 cm3(つまり、91 in 3 in 3)で並行して15を必要とします。違いは明らかですが、DCラインのリップル電圧を制御するためにコンデンサが必要な場合、選択は変わります。 400 Vバスの電圧がバッテリーからのものである場合、同様の例を挙げてください。したがって、ホールドアップは必要ありません。ただし、リップル効果を、たとえば、20 kHzで下流のコンバーターが採取した80 A RMS高周波電流パルスから4 Vルート平方(RMS)に減らす必要があります。これは電気自動車用途である可能性があり、必要な静電容量はC = IRMS/VRIPPEから近似できます。

図6 乗車用のコンデンサ(ホールドアップ)。 HVDC:高電圧DC。

180 µf、450 Vの電解は、周波数補正を含む60°Cで約3.5 A RMSのみのリップレキュール定格である可能性があります(EPCOS B43508シリーズ)。したがって、80 Aの場合、23のコンデンサが並行して必要であり、総量が1,200 cm3(つまり、3インチ)で不必要な4,140 µFを生成します。これは、電解科学の場合、時々引用されている20 mA/µFのリップル電流定格に準拠しています。フィルムコンデンサが考慮されている場合、現在、4つだけが並行して EPCOS B32678 シリーズは、402 cm3のボリュームで132-A RMSのリップル電流評価を与えます(つまり、3インチ)。温度が70°C未満の周囲に制限されている場合、より小さなケースサイズを選択できます。他の根拠で電解を選択したとしても、過剰な容量は、イングラッシュ電流のエネルギーを制御するなど、他の問題を引き起こす可能性があります。もちろん、一時的な過電圧が発生する可能性がある場合、フィルムコンデンサはアプリケーションではるかに堅牢になります。これの例は、軽いトラクションであり、カテナリーへの断続的な接続がDCリンク接続に過電圧を引き起こします。

この例は、途切れやすい電源システム、風力と太陽光発電、溶接、グリッド縛られたインバーターなど、今日の多くの環境の典型です。フィルムとAL電解のコストの違いは、2013年に公開された図にまとめることができます[2]。修正された440 VACからのDC-BUSの典型的なコストは、表1にあります。

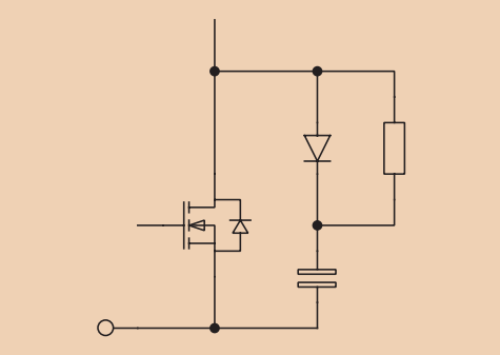

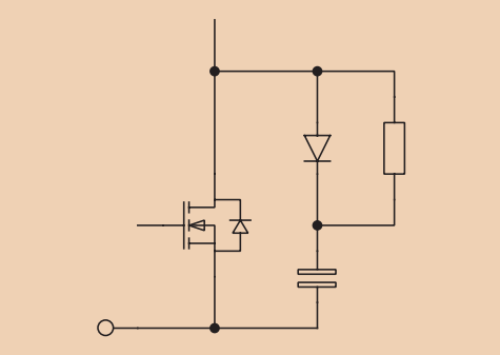

他のアプリケーションはデカップリング用です スナバーサーキット コンバーターまたはインバーター。ここでは、金属化されたタイプには特別な設計と製造の手順が必要なため、サイズが許可されている場合はフィルム/フォイルの構造を使用する必要があります。デカップリングとして、コンデンサはDCバス全体に配置され、循環高周波電流の低いインダクタンスパスを提供します。コンデンサがなければ、電流は高インドランサンスループを介して循環し、以下に従って過渡電圧(VTR)を引き起こします:VTR = -LDI/DT。

現在の1,000 A/µsの変化が可能であるため、わずかなナノヘンリーのインダクタンスは大幅な電圧を生成する可能性があります。印刷された回路トレースには、約1 nh/mmのインダクタンスがあり、したがって、この状況で約1 VTR/mmを提供します。したがって、接続が可能な限り短くすることが重要です。スイッチ全体でDV/ DTを制御するために、コンデンサと抵抗/ダイオードネットワークは、 IGBT またはMOSFET(図7)。

これにより、リンギングが遅くなり、電磁干渉(EMI)が制御され、高いためにスプリアススイッチングを防ぎます

図7 スイッチスナッビング。 図8 EMI抑制としてのフィルムコンデンサ。 図9 モータードライブEMCフィルタリングのフィルムコンデンサ。

DV/DT、特にIGBTで。出発点は、多くの場合、スイッチ出力静電容量と取り付け静電容量の合計の約2倍のスナバー容量を作成し、抵抗器を選択してリンギングを批判的に減衰させることです。より最適な設計アプローチが策定されています。

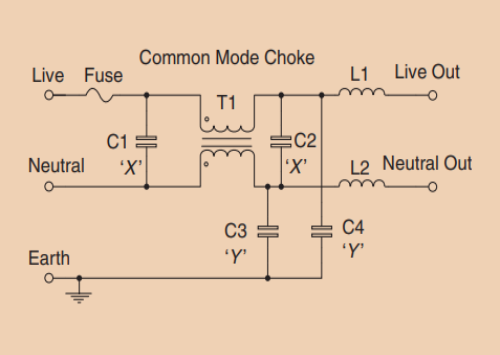

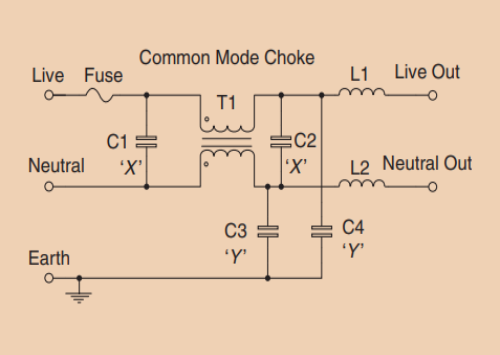

安全定格ポリプロピレンコンデンサは、電力線全体で多くの場合、差動モードEMIを減らすために使用されます(図8)。一時的な過電圧と自己回復に耐える能力が非常に重要です。これらの位置のコンデンサは、それぞれ4および2.5 kVの過渡現象に耐えることができるX1またはX2と評価されています。使用される値は、多くの場合、高電力レベルでの典型的な電磁互換性(EMC)標準のコンプライアンスを達成するためにマイクロファラドにあります。フィルムYタイプのコンデンサは、ライン間ポジションでも使用して、現在の考慮事項が漏れているためにCAのパシタンス値が制限されている共通モードノイズを減衰させることもできます(図8)。 Y1およびY2バージョンは、それぞれ8 kVおよび5 kVの過渡定格で使用できます。 フィルムコンデンサの接続インダクタンスが低い また、自尊心を高く保つのに役立ちます。

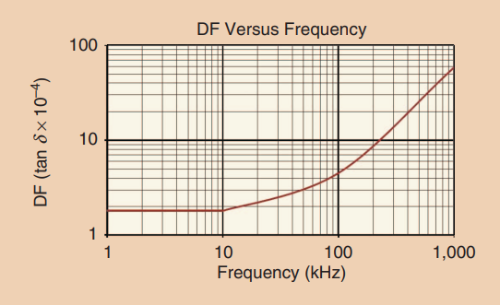

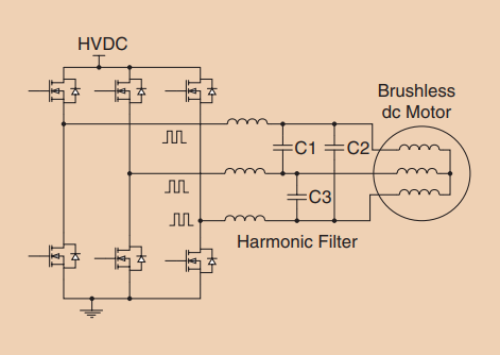

非極性コンデンサのアプリケーションの増加は、ドライブとインバーターのAC出力で高頻度の高調波を減衰させるために、直列インダクタと低パスフィルターを形成することです(図9)。ポリプロピレンコンデンサは、その信頼性、高リップ電流定格、およびアプリケーションの良好な体積効率によく使用され、インダクタとコンデンサは1つのモジュールで一緒にパッケージ化されることがよくあります。モーターなどの負荷はドライブユニットから遠く離れていることがよくあり、フィルターはシステムがEMC要件を満たし、ケーブルのストレスと過度のDV/DTレベルからモーターのストレスを軽減できるようにします。